下面我和大家伙儿一起来分享一下世界级企业工厂布局,从这些布局里面我们大家可以洞察一些实践的真知。

我们在做改善的时候,非常强调知行合一,也追求循序渐进的螺旋式上升,这种改善是日常进行改善所追求的,但今天我们在做布局规划的时候,这是不可以的。为什么呢?因为新工厂的布局规划是十年一遇的窗口期,每个工厂在进行规划之前,我们一定要要获得真知,才能够越来越好的开展布局规划。所以在做布局规划时,是知难行易,也就是说一定要获得真知,在真知的基础上,才可以更好的开展布局。

这些真知是什么呢?就是世界级企业留下的科学方法和实践。下面通过三个案例来给大家做一个分享。第一个是丰田汽车的案例,另外两个是美国的波音飞机和洛克希德马丁的案例。

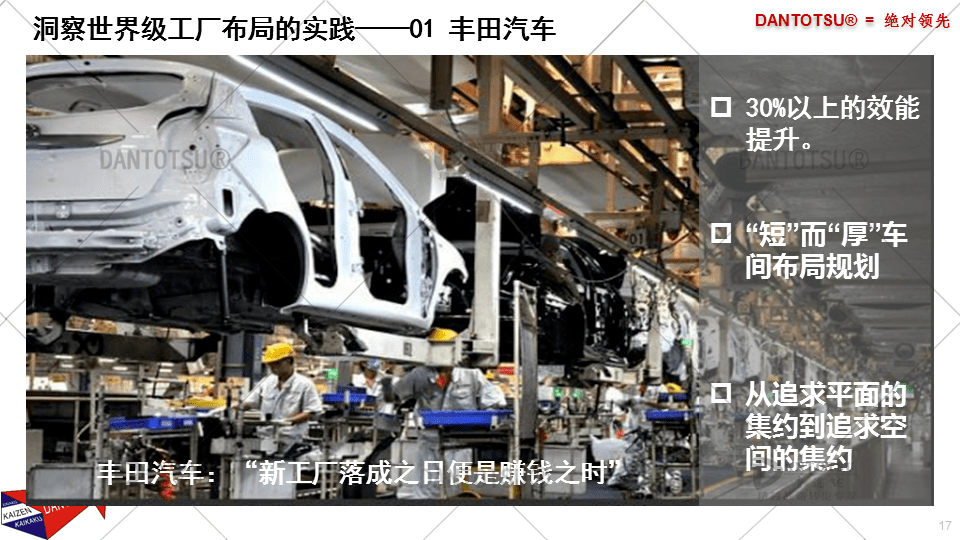

丰田汽车的精益管理做的最好,也是精益起源的地方,他们做布局规划的基础理念,依然很少有企业能做到。举个例子,第一个是投产之时便是赚钱之日,也就是说工厂能做到垂直投产,工厂一旦投产运行,产能可以快速的爬坡,这个很多企业是做不到,因为丰田前期规划做了大量的模拟和一些实践。

除了这个以外,追求30%以上的效能提升,所有的指标,包括人员的效率、单位面积的产出、不良率的降低、物流距离的缩短等等,这些都追求30%以上的效能提升,有清晰的目标和原则去引领丰田汽车做这样的规划。

第三个是追求平面和空间的集约,这三点很少有企业能达到丰田的要求,这是丰田的一个基础理念。正是在这种基础的理念的引领下,才会有丰田汽车工厂布局规划的卓越成果和实践。

除了很优秀的理念之外,在这些理念下可以催生什么样的原则和结果呢?我们的角度来看一下丰田的布局,在这里面有丰田布局规划的七种流动,丰田汽车的产线,很多人都见过,并且也研究过,我在2011年的时候也经常带大家去丰田的产线去参观。我给大家解读这条产线的时候,很多人看的内容是不一样的,你知道丰田的产线为什么是这种结构吗?

今天给大家介绍七种流动,你们可以研究一下这七种流动背后的思想,例如:产品流动、工具流动、操作流动、容器流动、物料流动。这里面的物料和产品的流动是协同的,也是有边界和衔接的。第六个是人员流动,第七个是信息流动,一共是七种流动。

大家在观察丰田产线的时候,有没有洞察到这些原则呢?优秀的理念催生优秀的原则,然后再催生优秀的产线的布局,这些也展示出来,布局只是一个产物,是优秀理念和优秀布局原则的一个产物。

一些美国企业能够洞察到丰田汽车很优秀的理念和原则,然后迅速地把这些理念和原则用到自己的产线上去。这一点美国的航空工业嗅觉是非常敏锐的,所以在波音飞机、洛克希德马丁等等这些优秀的军工企业,他们开始导入精益的理念,也优先使用了精益管理的一些思想和原则,对生产线进行布局和规划。

波音飞机的脉动生产线是基于流动的原则,上面给大家介绍的丰田的七种流动,这七种流动可以演化成非常多的小的原则,这些小的原则指导着波音飞机在布局上每一个工位的整体布局和每一个工位上具体的工装夹具的设计、生产线的协同以及主线和支线之间的搭配,当然也包括物流的成套配送等等。

洛克希德马丁的 F35战斗机生产线也是遵循这样一些原则,是连续流动的、没有天车的、具有诸多防错工位的生产线。

这些都是精益思想以及一些长期的理念产生的布局。我们简单总结一下,上面介绍了三个实践案例,丰田汽车、美国波音飞机以及洛克希德马丁,这三个企业都是优秀理念催生了原则,正是基于这些优秀的理念和原则,才有了优秀的布局,所以布局是优秀的理念和原则的“产物”。

我们明白了这样的道理,就要去洞察这些先进的理念是什么,以及这些关键的原则是什么。今天要给大家伙儿一起来分享的是实践,即精益数字化新工厂布局设计的卓越密码,主要有两个密码需要去解码,第一个就是理念,第二个是原则。

第一个卓越密码——理念,我用24个字来形容它。第一个是战略协同,第二个是目标引领,第三个方法协同,第四个是流程为纲,第五个是管理变革,第六个是精益为魂。除了这些以外,还有一个古训——兵法家孙子说:圣兵先胜而后求战,意思是说,我们在做布局规划之前,在理念上,在方法上,在目标上已经获得超越,然后再去执行布局。圣兵先胜而后求战,就是这样一个道理。在优秀理念的引领下一定会得到优秀的布局。

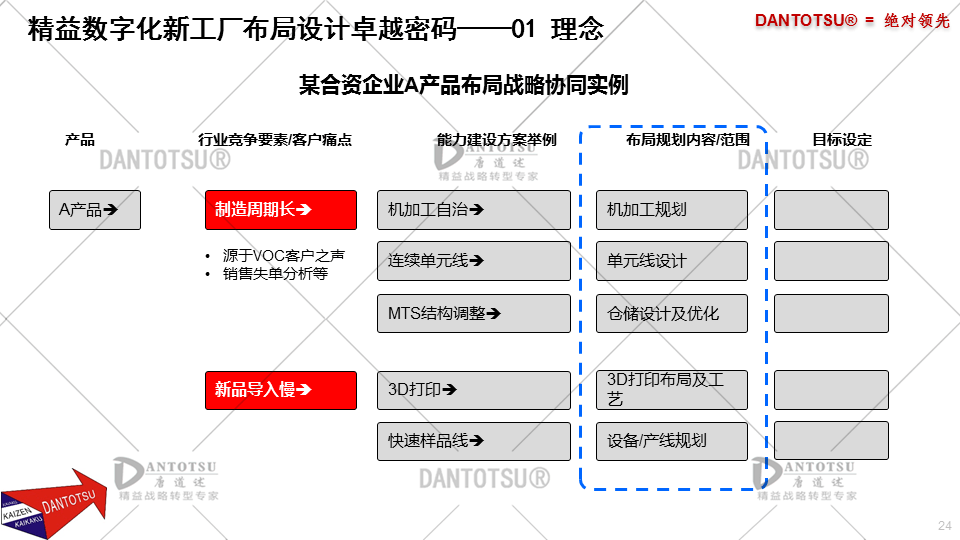

第一个战略协同,战略协同是基于企业的竞争优势,也就是说在做布局规划之前,有没有充分地考虑到这个布局所承载的产品是什么,这样的产品的竞争优势如何通过布局来获得。如果没有做这一步的思考,能取得进步,但是,这是小的进步,这种进步不是我们想要的。你认为十年一遇的窗口期,取得这种进步可以吗?当然是不可以的,你要取得突破性的进步才可以。

第二个是目标引领,上面介绍的战略协同是基于竞争优势的,目标引领是基于内部运营水平提升的一个构建,例如:成本要降低多少,效率要提升多少,单位面积产出要提升多少等等,这些都是清晰的目标引领的具体要求。

第三个是方法保证,什么是方法呢?办法能够理解为是一种可以达成目标的结构化的操作组合,3P的方法前期可拿来设计产品,然后在这样的产品设计的多种方案的引领下,可以设计工艺流程,逐层地去过滤多种工艺流程,得到最优的工艺流程,在这个基础上再谈优秀的布局。方法保障一定要去获得这种真知,这种方法究竟是什么,理解其背后的理念,理解其核心流程。

第四个是流程为纲,在做布局规划时谈到的流程为纲,重点说的是两个流程,第一个是管理流程,第二个是工艺流程。

第五个内容叫管理变革,这也是非常多的企业在做布局规划的时候没有去关注的。布局规划和管理变革有啥关系呢?一谈到变革,大家肯定想到的是人,想到的是组织,为什么布局规划涉及到管理变革呢?那是因为布局只是布局本身,实际上布局包含两部分,一部分是布局,一部分是布局的使用方法。

布局的使用方法是什么呢?包含物流、组织架构和布局管理方法,这一切都是属于管理变革的内容。也就是说你不能用原有的组织、原有人的行为和原有人的理念去运作一家新的工厂,这种方法肯定是不对的,要来管理变革。

最后一个精益为魂,这个概念是说我们要把客户价值的传承以及内部过程浪费的消除作为一个最基本点,贯穿始终,包括上面的战略协同、目标引领、方法保证、流程为纲、管理变革等等,这些都是要关注两个基点,一个是客户价值,一个是消除浪费。

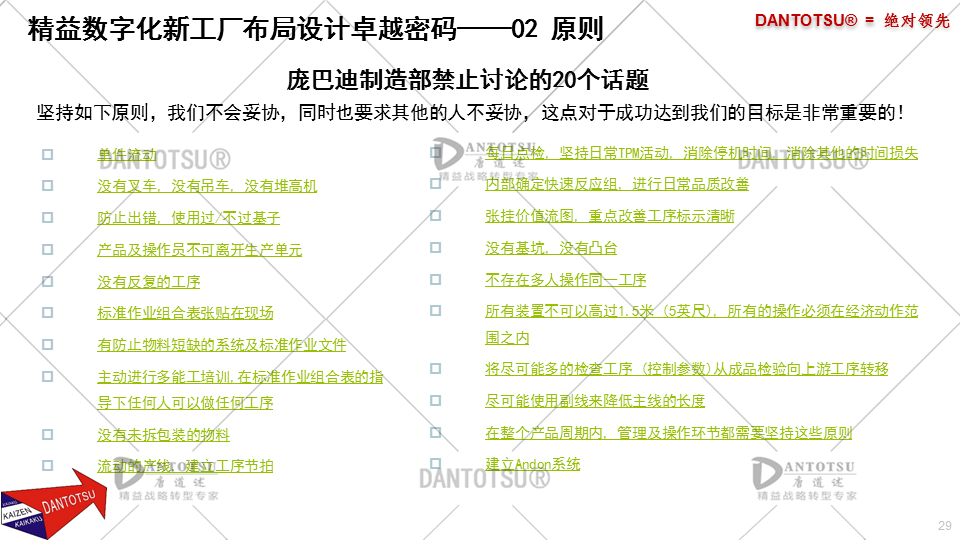

大家明白了第一个卓越密码,就可以越来越好的去理解第二个卓越密码——原则。上面给大家介绍了丰田汽车在做布局规划时的七种流动,这七种流动是最基础的管理原则,在这些原则的引领下,很多企业会把它们演化成更多的原则。

大家看一下庞巴迪制造部所定义的20个原则,还有物流部的20个原则,这里面的一些原则是在做工厂布局的时候,必须要遵守的,就像庞巴迪所承诺的那样,他们会说:我们坚持如下原则,不会去妥协,同时也要求其他人不要妥协。为了达成目标,坚持这些原则是很重要的。

比如说单件流动,在这样一个时间段定义的原则是不允许有人来问:为何需要单件流动呢?如果原则定出来,你再问这样的一个问题,他会告诉你这是一个愚蠢的问题,不允许问这类问题。因为一旦定下来的原则是不可以问的。我们改善作战十条里面有一条叫不允许问愚蠢的问题,明确的原则需要大家去遵守。

在做布局规划之前,有两个基点非常的重要,第一个是正确的理念,第二个是要有清晰定义的关键原则。

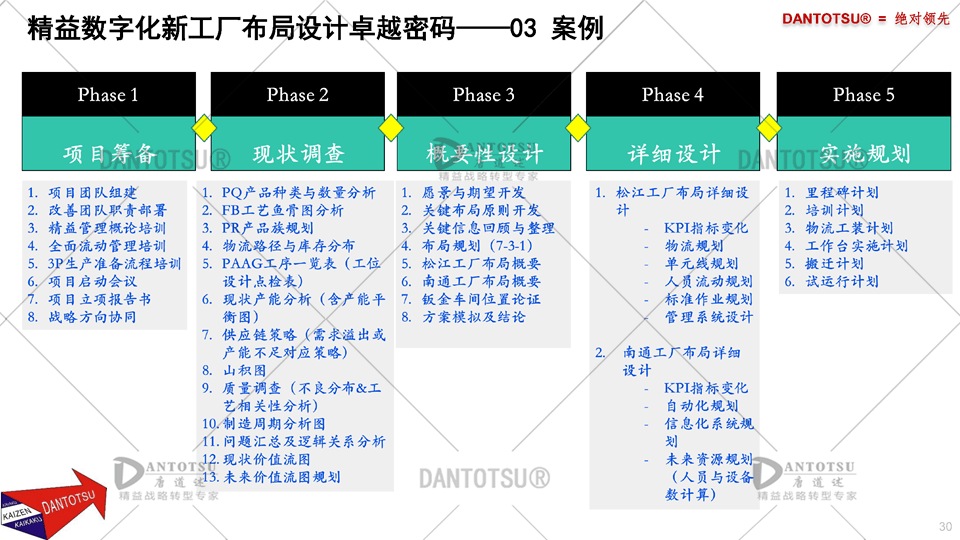

在理念的引领下和清晰布局原则的规则下,就能开始设计布局了。那我们要经过什么样的阶段呢?简单来讲,我们经过五个阶段。每个阶段里面都有一个黄色的点,这个点是一个审核点或者称为“阶段门”。意思是说如果你第一个阶段没有通过,那么是不允许开展第二个阶段,“阶段门”是一个高阶诊断过程,和领导以及管理团队一起进行审核,如果通过进入到第二阶段,不通过第一阶段继续开展。

第一个阶段是项目筹备阶段,其实就是筹备组织做战略协同,定义目标,定义原则,它是这样一个最重要的阶段。如果你要问我说哪个阶段最重要,我的回答是项目筹备阶段最重要。也印证了上面提到的那句话——胜兵先胜而后求战。如果一开始的理念和原则不对,后面一定是错的,一开始不对就是谬误知识,所以项目筹备阶段很重要,一定要高层亲自参与。

第二个阶段是现状调查,在现状调查此阶段,要把所有的产品、工艺、原则以及以前犯过的错误,全部要理清楚。我们充分地了解现状,就可以去规避这些错误,同时也对未来要做哪些产品,工艺流程是什么,这些基础的理念都在现状调查阶段,发挥巨大的功能。

概念性设计结束以后,进入到第四个阶段——详细设计,我们把每一条生产线具体的指标怎么来实现,生产线里面具体的工装、夹具、标准作业、人员运行、操作员操作等等,都要进行非常细节的设计。

最后一个阶段要为后续的实施扫平道路,也就是说我们要开始去重点去培养人,做培训,以及把实施规划做得更加清晰。

我给大家展示的这五个阶段是一个企业具体做布局时的案例,也希望对大家有所帮助。

文末彩蛋:新工厂布局规划设计常犯的9个错误,也叫九大错误范式,希望我们大家在做精益数字化新工厂布局规划的时候,能够很好的规避。比如说:没有战略协同,没考虑供应链的战略,没有端到端的优化,自动化与信息化的规划脱离精益思想的基础,像空中楼阁,使用者没参与,高层没有洞察,没有定义这些先前的理念和一些原则,后面还做了决策,这个也是巨大的风险,以及只关注物理的,没有关注组织的,没有关注大家认识上的,这些都是常犯的一些错误。

我把新工厂布局规划的卓越密码,以及一些实践方法和理念分享给大家,也希望以后能和大家有更多的交流。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。